基于压电驱动器的微型智能弹药舵机系统及其控制策略 |

您所在的位置:网站首页 › eos1000d 刷机 › 基于压电驱动器的微型智能弹药舵机系统及其控制策略 |

基于压电驱动器的微型智能弹药舵机系统及其控制策略

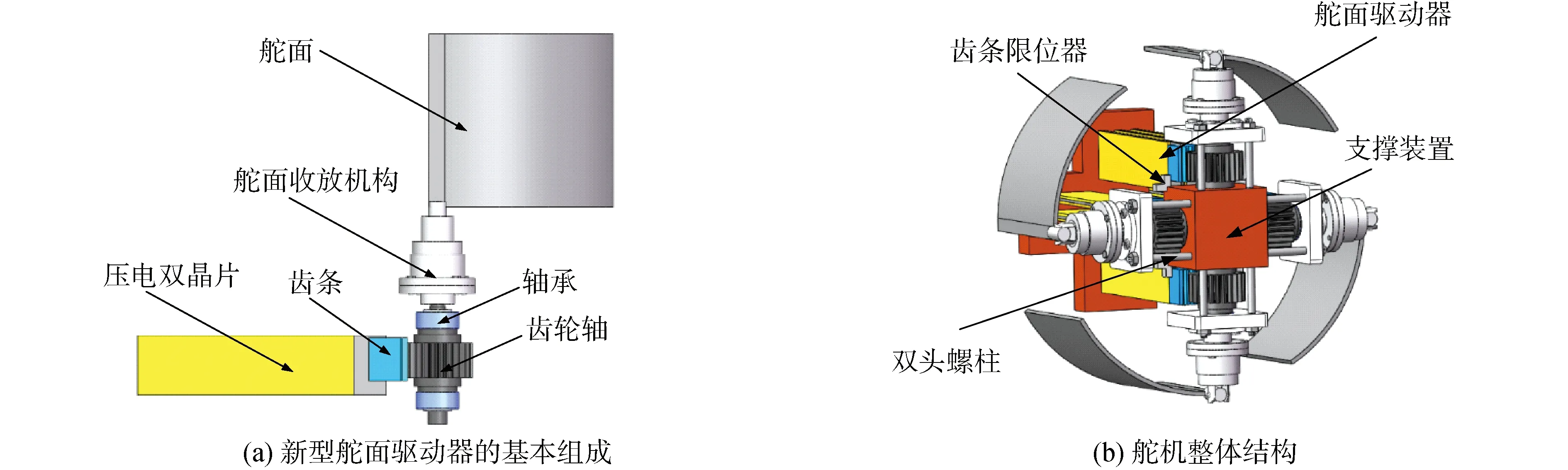

姚建均, 刘凤琪, 王佳奇, 王超, 张义臣, 钱琛 (1.哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001; 2.上海飞机设计研究院, 上海 200135) 舵机系统作为智能弹药的执行机构,接收弹载计算机发出的控制信号,并通过操纵舵面产生的空气动力,使弹药在飞行过程中不断调整飞行方向修正运动轨迹以满足作战需要,是高精度、高灵敏度及高可靠性的伺服控制系统,其特性直接影响弹药的机动性能[1]。目前微小型飞行控制舵机主要仍采用电动舵机,然而电动舵机存在控制带宽窄、精度低等诸多问题,已逐渐不能满足发展要求。压电材料具有结构简单、带宽大、响应速度快、机电能量转化率高、可承受一定程度高温环境等优点,被认为是微型智能弹药舵面驱动器较好的选择。但压电材料具有非线性迟滞特性的缺点,这将严重影响压电舵面驱动器的驱动性能和控制精度,甚至会使微型智能弹药失去稳定性和操纵性[2-3]。 在对压电陶瓷迟滞特性进行精准描述与深入研究中,文献[4-5]提出了一种改进的多项式拟合模型,精确地反映了压电陶瓷的迟滞特性,提高了压电陶瓷驱动器的线性度。文献[6]在对积分型迟滞模型进行改进时,保留了传统积分型迟滞模型优点,还能够更加精准描述压电驱动器的非对称迟滞现象,减小最大误差。胡凯明等[7]利用Bouc-Wen模型仿真试验证明了该迟滞模型能够较好地描述微小型飞行器的压电驱动器的迟滞特性。为消除迟滞效应对压电驱动器精度造成的影响,抑制压电陶瓷的迟滞非线性,文献[8-9]采用逆开环控制,基本实现了压电陶瓷驱动器的线性化。文献[10-13]应用PID复合控制的方法,产生更高的精度和更高的线性度。 本文设计了一种应用于微型智能弹药的新型压电陶瓷舵面驱动器,通过叠加压电双晶片,提高了压电驱动器的驱动能力。由于压电陶瓷具有迟滞非线性特性,本文对建立的改进的Bouc-Wen模型进行参数辨识,验证模型的有效性,并针对压电陶瓷的迟滞设计了前馈-PI复合控制器,验证其在系统复合控制的作用下,抑制压电陶瓷的迟滞非线性的能力,满足压电陶瓷驱动器微型化、智能化的要求。 1 新型压电陶瓷驱动器新型压电陶瓷舵面驱动器如图1所示,主要由3层压电双晶片、齿条、齿轮轴、微型轴承、舵面收放机构、舵面和其他支撑装置组成。其中,为了使舵面在展开前能够更加贴合微型导弹的表面,将其制成弧形。通过独立驱动4组舵面,可实现微型导弹的四通道控制。

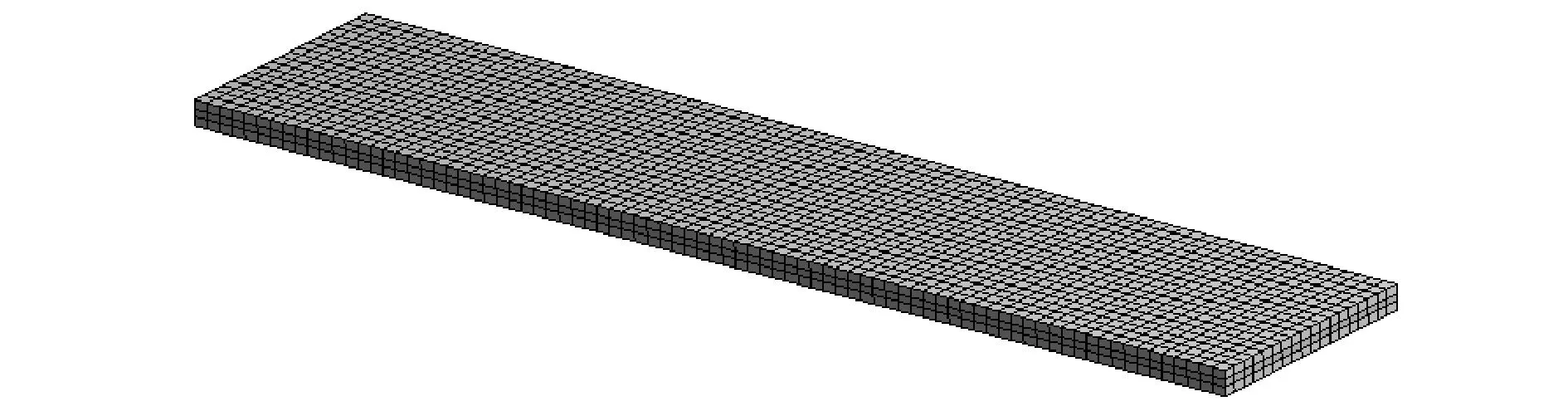

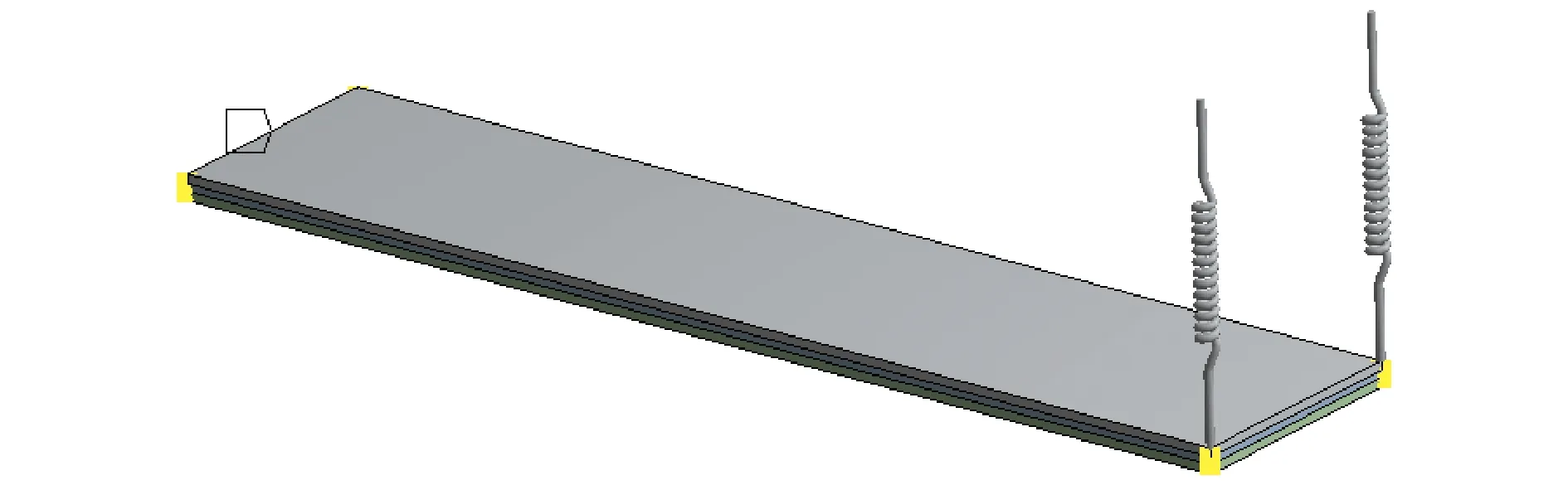

图1 压电陶瓷驱动器Fig.1 Piezoelectric ceramic actuator 将4组舵面驱动器在圆周方向进行阵列,并呈十字形安装在固定支撑装置上。4组独立的舵面驱动器通过双头螺柱固定在一个支撑装置上,该支撑转置与微型智能弹药固连,并且在支撑装置上安装齿条限位器,目的是防止舵面受到较大干扰,产生较大的偏转角度,将运动传递给压电双晶片致使其折断。压电双晶片的另一端同样有一个十字固定装置,且该装置与微型智能弹药固连。 弹药接收到飞行姿态信号后,压电驱动器产生驱动力,将运动传递到齿轮齿条中。齿轮轴的运动带动舵面偏转,完成弹道修正。 与压电堆叠相比,压电双晶片具有更大的驱动位移,更便宜的价格,更加符合微型舵机的性能要求。根据文献[14]中压电双晶片的尺寸参数和材料参数所建立的Ansys Workbench有限元模型如图2所示。如图3所示,在压电双晶片的自由端设置2个对称弹簧来间接计算驱动力,弹簧刚度均为200 N/m。

图2 压电双晶片ANSYS模型Fig.2 Piezoelectric bimorph ANSYS model

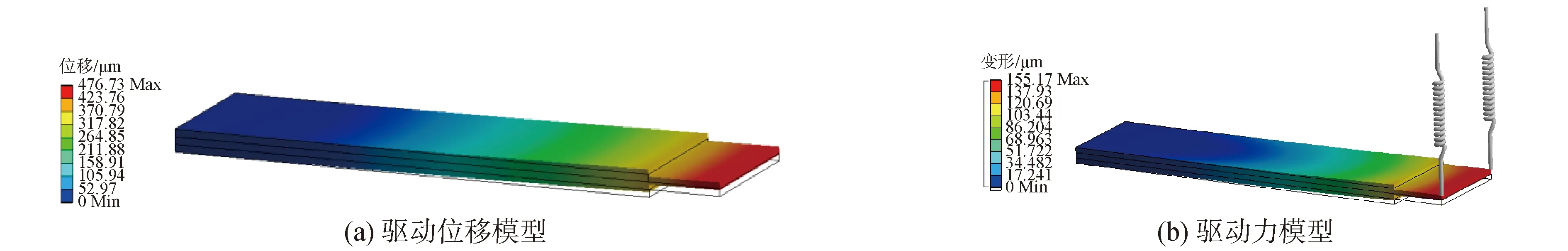

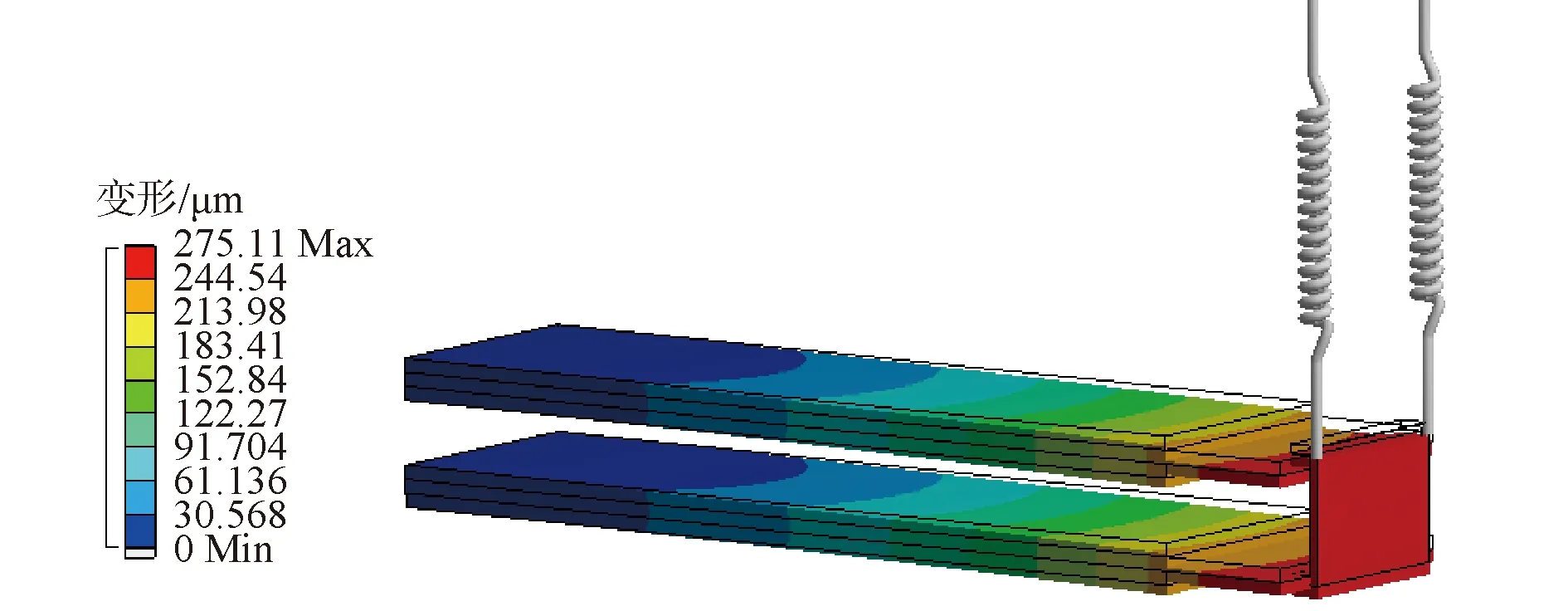

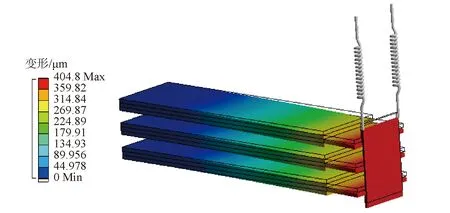

图3 ANSYS模型驱动力测量方法Fig.3 Driving force measurement method of ANSYS model 当输入最大电压150 V时,压电双晶片产生了476 μm的位移,得到的驱动位移如图4(a)所示,其驱动力模型的位移云图如图4(b)所示,压电双晶片在6 N/mm的弹簧下的驱动位移为155 μm。在压电双晶片末端设置并联板对其进行叠加,得到2层与3层压电双晶片,图5和图6为不同层数的压电双晶片并联时的驱动力云图。3层压电双晶片的驱动力矩为一层驱动力的2.7倍,达到了2.5 N的驱动力,完全满足微型导弹对舵面驱动力矩的要求。

图4 压电双晶片产生的驱动位移与驱动力模型Fig.4 Model of driving displacement and driving force produced by piezoelectric bimorphs

图5 2层压电双晶片产生的驱动力模型Fig.5 Model of driving driving force produced by 2-layer piezoelectric bimorphs

图6 3层压电双晶片产生的驱动力模型Fig.6 Model of driving driving force produced by 3-layer piezoelectric bimorphs 2 非对称Bouc-Wen模型与参数辨识2.1 经典的Bouc-Wen模型采用经典Bouc-Wen模型对压电陶瓷进行建模时,考虑到材料的迟滞非线性,压电陶瓷的实际驱动位移是线性位移分量和迟滞位移分量的叠加。压电驱动器的经典Bouc-Wen模型表达式为[15]: (1)

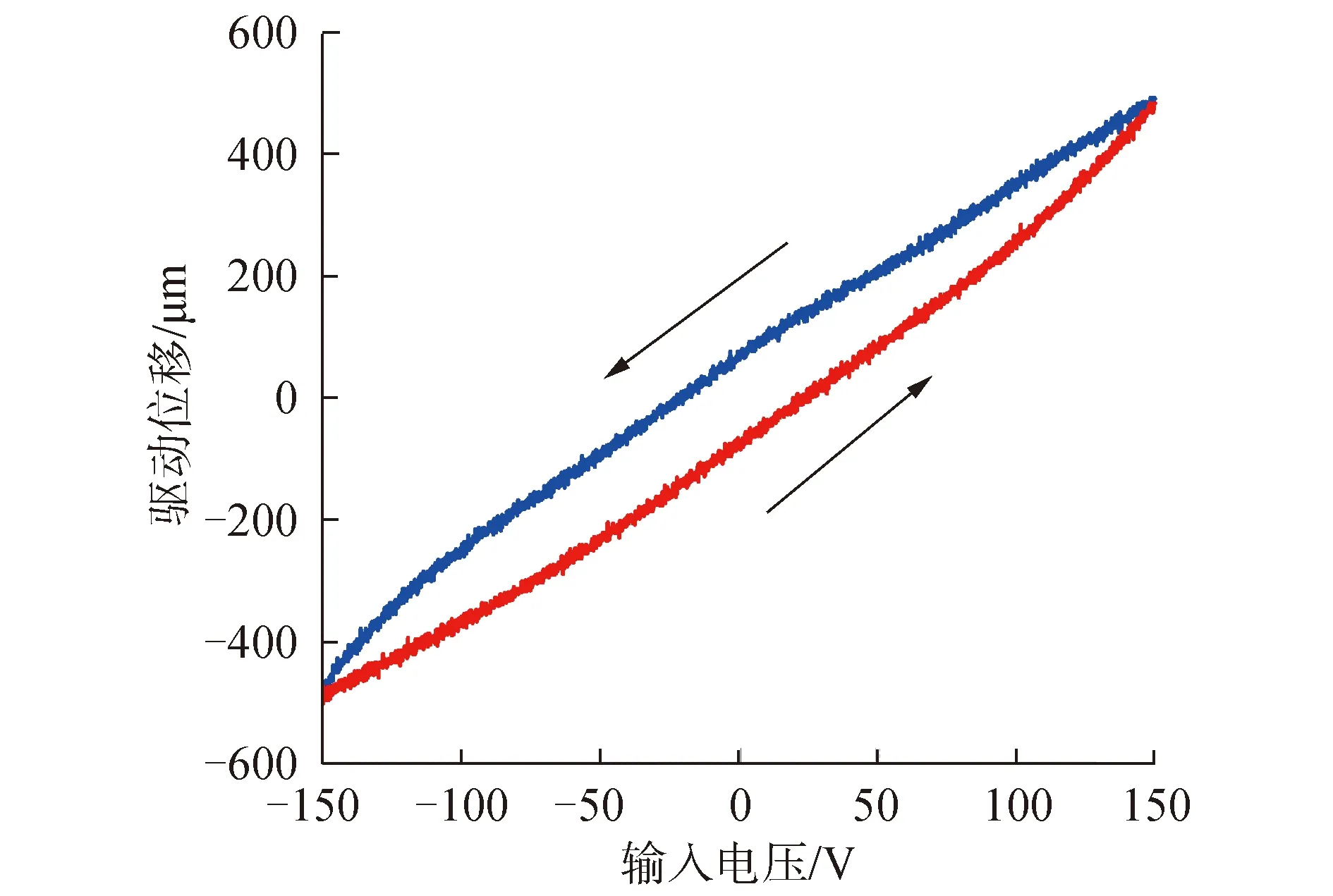

对压电驱动器施加一个150 V、1 Hz的正弦电压,得到如图7所示的压电驱动器迟滞曲线。将得到的数据利用最小二乘法拟合,拟合后线性驱动的电压-位移直线斜率kv=3.2。根据经典Bouc-Wen迟滞非线性模型的表达式(1)可知,该模型具有对称特性,为了分析这一特性,定义一个形状控制函数[16]:

(2)

图7 压电驱动器迟滞曲线Fig.7 Hysteresis curve of piezoelectric actuator 2.2 改进非对称Bouc-Wen模型与粒子群参数辨识经典Bouc-Wen迟滞非线性模型具有对称性,不能精确地描述实际压电驱动器迟滞回线的非对称性,因此需要在经典Bouc-Wen迟滞非线性模型基础上进行改进。改进后的Bouc-Wen模型形状控制函数定义为:

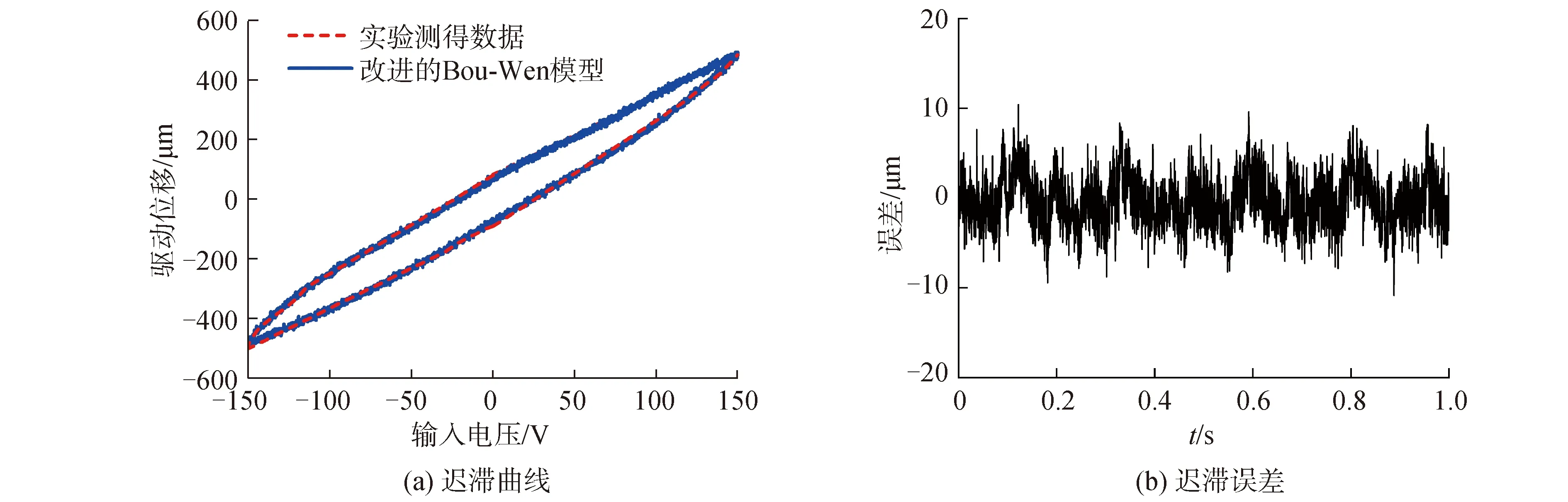

(3) 式中α、φ为新引入的形状参数。改进后的非对称Bouc-Wen模型的表达式为: (4) 采用粒子群算法对改进的Bouc-Wen模型进行参数辨识。迭代次数设置为1 000次,待辨识的参数向量为θ=[β,α,φ,γ],参数的搜索范围均为[-1,1]。采用粒子群智能优化算法在改进的Bouc-Wen模型中的参数辨识,计算后得到的各参数分别为:β=0.068 0,α=0.108 0,φ=-0.232 8,γ=0.981 8。 根据所辨识的参数做出如图8所示的迟滞曲线与迟滞误差。改进后Bouc-Wen迟滞非线性模型的驱动位移与期望位移的最大误差仅为10.5 μm,基本能够精确描述压电陶瓷的迟滞非线性。

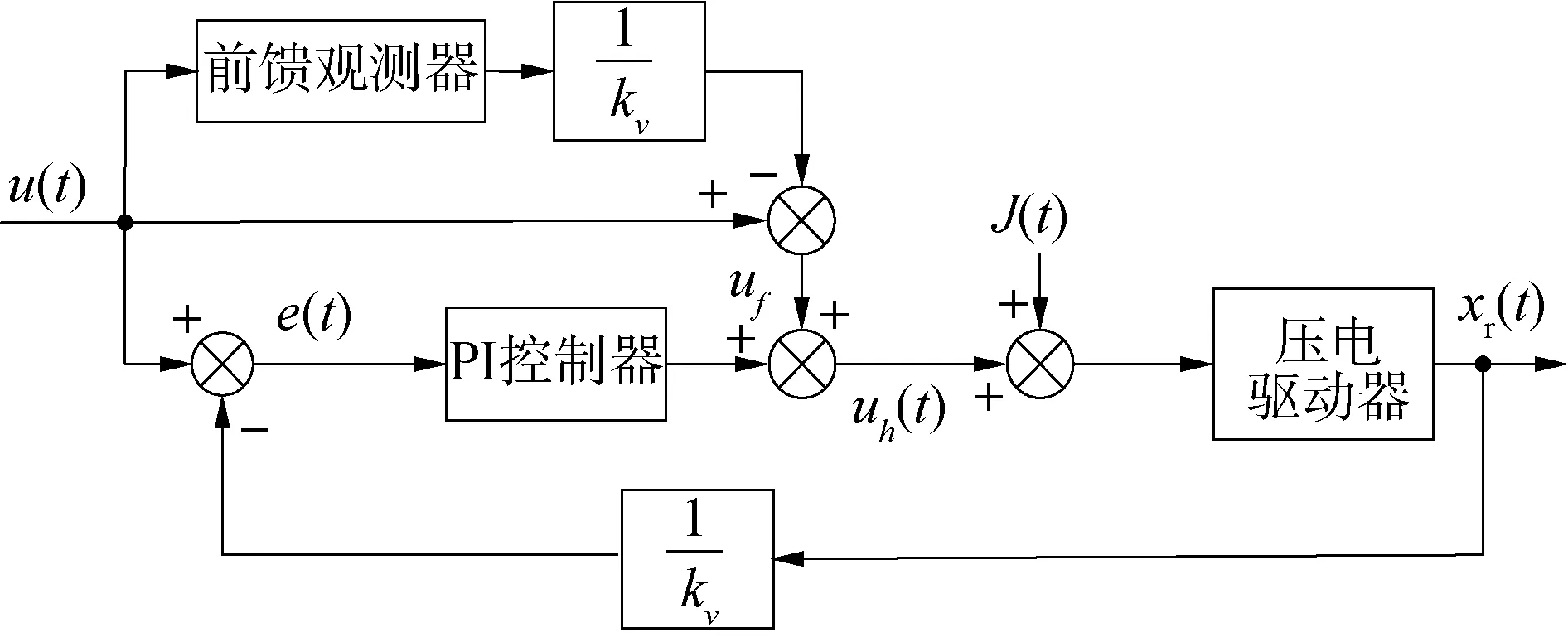

图8 粒子群算法辨识到的迟滞曲线与误差Fig.8 Hysteresis curve and error identified by particle swarm optimization 3 前馈-PI复合控制为了提高压电陶瓷驱动器输出位移的控制精度,本文设计了前馈-PI复合控制器,其原理框图如图9所示。

图9 前馈-PI复合控制原理Fig.9 Block diagram of feedforward-PI compound control 迟滞位移的前馈观测器表达式为: kvuf(t)=kvu(t)-h(t) (5)

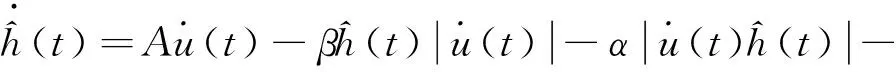

(6) 为了验证系统线性化的效果,定义一个非线性度κ[17]: (7) 式中:xr(t)为压电驱动器的实际驱动位移;xe(t)为压电驱动器的期望位移。 对不加前馈控制的系统输入150 V,1 Hz的正弦信号,得到如图10所示的实际驱动位移。从图中可以看出,未经前馈补偿控制的驱动位移与期望位移的最大误差为51.8 μm,非线性度κ=10.6%,严重影响压电驱动器的工作精度。

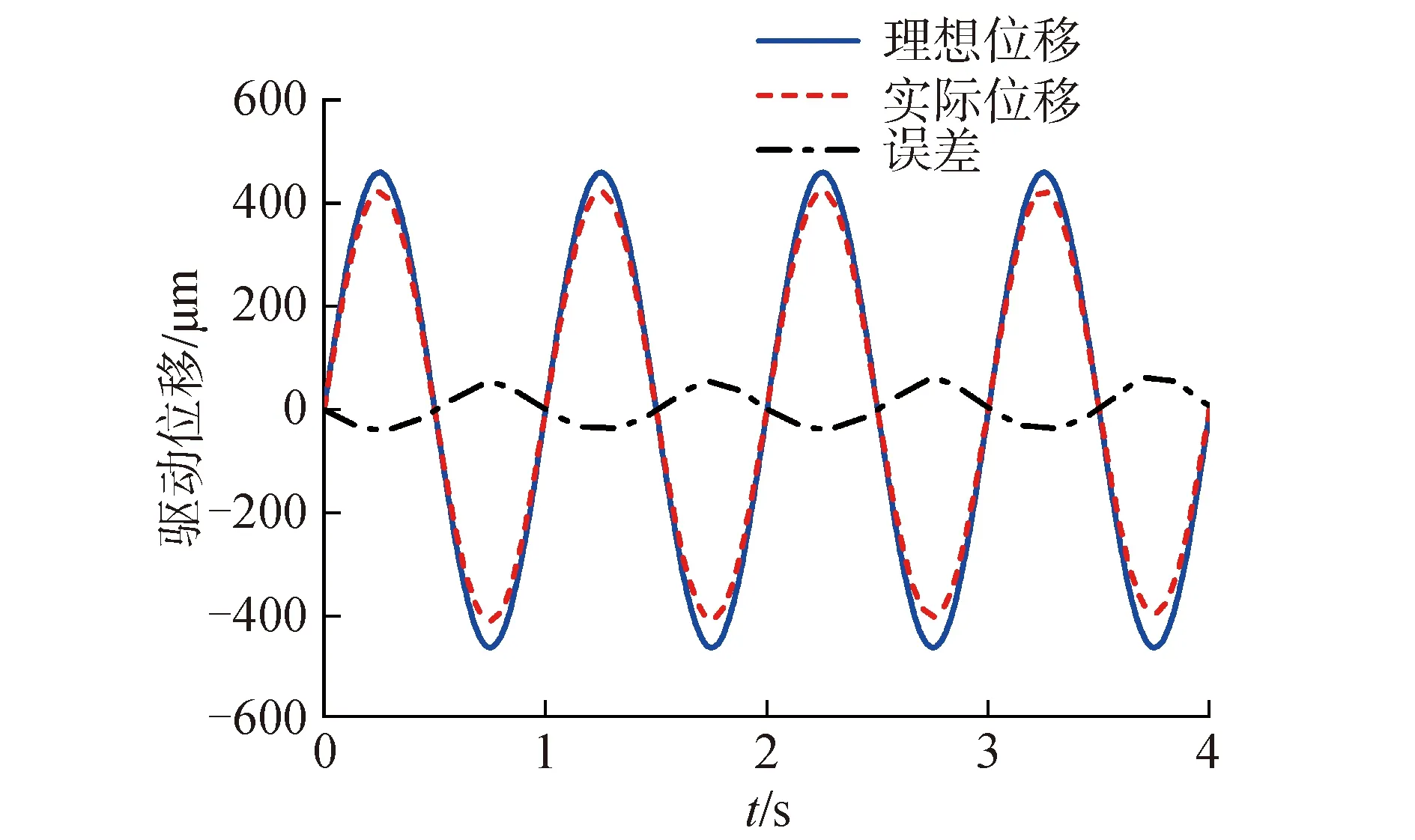

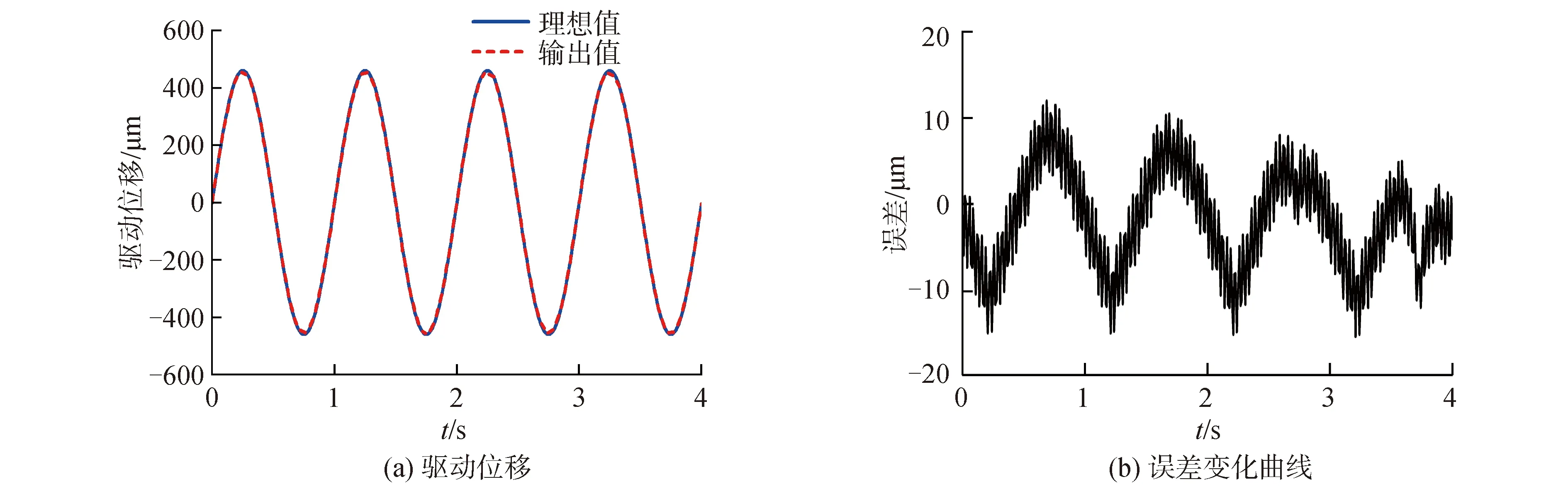

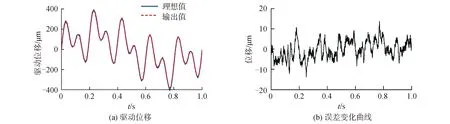

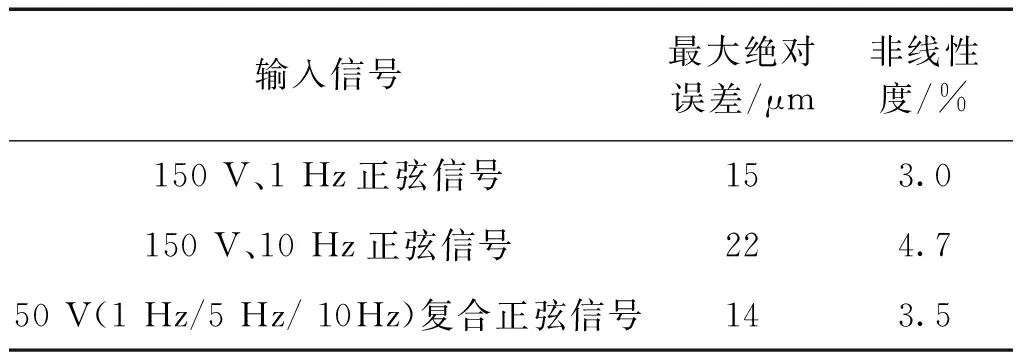

图10 未经前馈控制的实际驱动位移与误差Fig.10 Actual drive displacement and error without feedforward control 计算前馈-PI控制后的压电驱动器输入电压uh(t)和系统的实际输出值与期望输出值的差e(t),整理得到前馈-PI复合控制的表达式: (8) 在外界干扰J(t)作用下,系统的实际输出xr(t)的表达式为: xr(t)=kv[uh(t)+J(t)]+hr(t) (9) 结合式(8)和式(9),再经过拉普拉斯变换,得到复合控制器的传递函数: (10) 前馈-PI复合控制的误差表达式为: (11) 式中:eh(s)为前馈与PI反馈复合控制的误差;ef(s)为前馈补偿控制的误差。 结合Z-N整定法与经验法确定PI控制器的参数:Kp=1.78,Ki=0.256。将强度为30 dBW的高斯白噪声作为外界干扰,对所构建的控制系统分别输入150 V、1 Hz的正弦信号,150 V、10 Hz的正弦信号以及50 V(1 Hz/5 Hz/10 Hz)复合正弦信号,仿真实验得到的驱动位移曲线与误差变化曲线如图11~13所示,最大误差及线性度结果如表1所示。

图11 输入150 V、1 Hz正弦电压得到的驱动位移和误差Fig.11 Drive displacement and error obtained by inputting 150 V, 1 Hz sinusoidal signal

图12 150 V、10 Hz正弦电压下的驱动位移和误差Fig.12 Drive displacement and error obtained by inputting 150 V, 10 Hz sinusoidal signal

图13 输入复合正弦信号得到的驱动位移和误差Fig.13 Drive displacement and error obtained by inputting composite sinusoidal signal

表1 不同输入信号得到的最大误差与非线性度 由以上结果可知,前馈-PI复合控制能够抑制干扰对系统精度产生的影响,且非线性度维持在5%左右,满足系统对非线性度的要求,因此前馈-PI复合控制适用于需要更高精度控制的情况。经过复合线性化控制后的压电陶瓷舵面驱动器可以认为是线性系统,解决了压电陶瓷驱动电压与驱动位移一对多的非线性问题。 4 结论1)设计了一种新型压电陶瓷舵面驱动器,独立驱动的4组舵面可实现微型智能弹药的四通道控制。通过叠加压电双晶片的方法提高驱动器的驱动能力,使其满足微型智能弹药对舵机系统微型化以及对驱动力能力的要求。 2)针对压电双晶片的非对称特性,在经典的Bouc-Wen模型基础上增加描述形状控制函数的参数,提出了一种改进的非对称Bouc-Wen模型,利用粒子群优化算法对改进的Bouc-Wen模型进行参数辨识,仿真表明改进的Bouc-Wen模型能够更加精确地描述压电双晶片的非线性特性。 3)设计了基于改进非对称Bouc-Wen逆模型的前馈-PI复合控制器,仿真结果表明,在系统复合控制的作用下,输入多种单一、复合频率的信号,非线性度从10.6%降低至5.0%,降低了压电陶瓷的迟滞非线性误差,提高了系统的抗干扰能力和控制精度,满足了微型智能弹药对压电舵面驱动器微型化、智能化的要求。 猜你喜欢 舵面晶片驱动器 基于舵面振荡激励试飞的飞机动特性识别与修正装备环境工程(2022年9期)2022-10-13基于拔销器锁定的飞行器气动控制面解锁控制方法兵器装备工程学报(2021年12期)2022-01-11气动网络多腔室弯曲软体驱动器结构优化北华大学学报(自然科学版)(2021年3期)2021-07-13藏起驱动器号确保数据安全电脑爱好者(2020年6期)2020-05-26碲锌镉表面钝化层深度剖析及钝化工艺优化上海大学学报(自然科学版)(2020年4期)2020-05-24单晶硅晶片化学机械抛光基本特性研究兵器装备工程学报(2019年6期)2019-07-05一种折叠舵面设计及分析智富时代(2019年2期)2019-04-18一种折叠舵面设计及分析智富时代(2019年2期)2019-04-18基于DHDAS动态信号采集分析系统的折叠舵面模态试验探究科学与财富(2018年1期)2018-03-03空间大载荷石蜡驱动器研制北京航空航天大学学报(2017年5期)2017-11-23

|

【本文地址】

哈尔滨工程大学学报2022年3期

哈尔滨工程大学学报2022年3期